|

|

13. Чистка и смазка форм

13.1. Чистка форм. 13.2. Смазка форм. 13.3. Виды смазок. 13.4. Способы нанесения смазки.

Срок службы форм зависит не только от надежности их конструкции, но и от ухода за ними в процессе эксплуатации. Основные требования правильной эксплуатации сводятся к тщательной очистке форм, освобожденных от изделий, к применению хорошей смазки, облегчающей извлечение готовых изделий, а также к рациональной организации текущего и предупредительного планового ремонта форм.

13.1. Чистка форм.

При формовании изделий на металлической форме или поддоне после распалубки остаются мелкие кусочки бетона, поверхности покрываются цементной пленкой, остатками смазки и др. Если форму не чистить, на ней образуется слой затвердевшего бетона, который ухудшает качество изделий и затрудняет их распалубку. Поэтому формы после каждого цикла формования очищают, применяя для этого различные приспособления.

Машины с абразивными кругами: - Применяются только для периодической чистки форм (1 раз в 2 – 3 месяца). При этом поверхности формы должны быть гладкими. При частом использовании таких машин очищаемые поверхности быстро изнашиваются.

Машины с металлическими мягкими щетками: - Такие машины эффективны только на незапущенных поддонах для очистки их после каждого цикла промывания. Применение жестких щеток не желательно, т.к. царапают поверхность металла, что увеличивает сцепление бетона с поддоном.

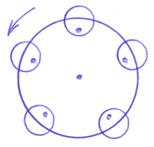

Машины с инерционной фрезой: - Фреза имеет 6 пальцев, на которых свободно висят металлические кольца. При вращении фрезы кольца ударяют по очищаемой поверхности поддона и дробят оставшуюся на нем пленку схватившегося цемента.

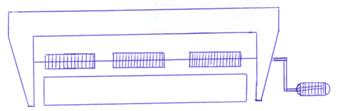

Форму очищают по двум схемам: 1) Машина передвигается над формой (форма не подвижна) 2) Форма перемещается под машиной.  Рис. 70. Инерционная фреза

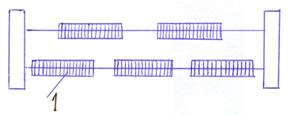

Вид А (сверху)  Рис. 71. Блок инерционных фрез: 1 – инерционная фреза

Блок инерционных фрез – 1 – располагаются в шахматном порядке.

После обработки поддона инерционной фрезой все остатки, отделившиеся частицы сметают с поверхности металлическими щетками.

Химический способ очистки форм: - Основан на свойстве некоторых кислот (соляной), разрушать цементную пленку. Для очистки необходим: 7-15% раствор технической соляной кислоты, в зависимости от толщины пленки, температуры форм. Например, при увеличении температуры формы с 20оС до 50оС скорость реакции увеличивается в 10 раз. Химическую очистку форм рекомендуют проводить не более 2-х раз в год.

13.2. Смазка форм.

На качество железобетонных изделий существенно влияет сцепление бетона с поверхностью формы. Одним из способов уменьшения сцепления является применение различных смазок. Смазка для форм должна удовлетворять следующим требованиям:

1) По консистенции должна быть пригодной для нанесения распылителем или кистью на холодные или нагретые до 40оС поверхности формы. 2) Ко времени извлечения изделия из формы смазка должна превращаться в прослойку, не вызывающую сцепления с поверхностью форм. 3) Не оказывать вредного воздействия на бетон, не приводить к образованию пятен и подтеков на лицевой поверхности изделия. 4) Не вызывать коррозии рабочей поверхности форм. 5) Не создавать антисанитарных условий в цехах и быть пожаробезопасной. 6) Технология приготовления смазки должна быть простой, позволяющей механизировать процессы ее нанесения.

13.3. Виды смазок.

Смазки, которые применяются на заводах железобетонных изделий можно разделить на три группы.

Таблица 4 Виды смазок

13.4. Способы нанесения смазок.

1) Ручное нанесение. 2) Механизированное нанесение – при помощи удочки или распылителей. |

|||||||||