|

|

14. Формование железобетонных изделий

14.1. Технологические задачи формования. 14.2. Основные операции при формовании железобетонных изделий. 14.3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси. 14.4. Укладка и распределение бетонной смеси. 14.5. Способы укладки бетонной смеси. 14.6. Параметры устройств для укладки и распределения бетонной смеси.

Трудоемкость формования составляет около 40 % общих трудовых затрат в технологическом процессе производства сборных ЖБК. Продолжительность цикла формования определяется, как правило, производительностью технологической линии. Целесообразность и экономическая эффективность принятого способа формования предопределяют показатели эффективности работы предприятия в целом.

14.1. Технологические задачи формования.

- Обеспечение равномерной структуры бетона; - достижение максимальной плотности бетона; - получение заданных размеров и формы изделия.

Для решения этих задач применяют: - различные способы уплотнения; - различные формы и формообразующие элементы.

14.2. Основные операции при формовании железобетонных изделий.

Процесс формования включает следующие операции: - установку форм и формообразующих элементов; - укладку бетонной смеси, ее распределение в форме; - уплотнение бетонной смеси и заглаживание открытой поверхности; - извлечение формообразующих элементов.

При формовании ЖБИ подвижность и жесткость бетонной смеси принимают в соответствии со способами и средствами формования такими, чтобы равномерно уплотнить бетонную смесь во всем объеме изделия. Степень уплотнения, которая характеризуется коэффициентом, К у должна быть не менее 0,96. В заводском производстве сборных ЖБИ применяют разнообразные по своим формовочным свойствам бетонные смеси: - от литых, ОК > 16 см - до сверхжестких, Ж > 200 с.

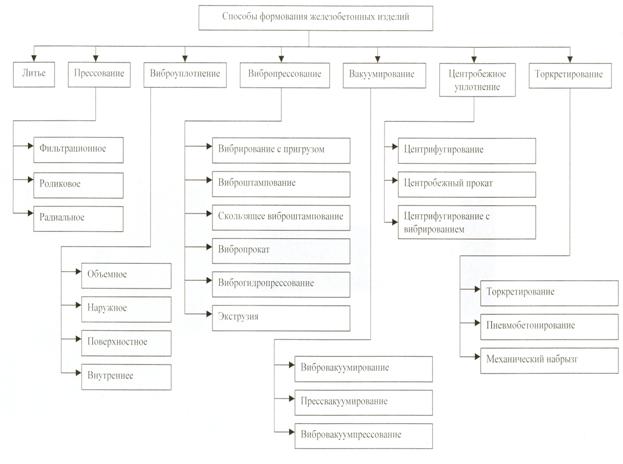

14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.  Рис. 72. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси

1) Формование методом литья.

- Основан на заполнении формы бетонной смесью, и ее распределении по поверхности формы, под действием собственной массы, без применения внешних силовых воздействий. Методы литья применяются для формования изделий из весьма подвижных смесей (литых, текучих). Особое распространение данный способ получил в связи с применением пластификаторов и суперпластификаторов. Способ литья отличается невысокой трудоемкостью и энергоемкостью.

2) Формование прессованием.

- Наиболее эффективно при использовании жестких и особо жестких бетонных смесей, которые обладают высоким внутренним трением, т. е. необходимо принудительное перемещение частиц для наиболее компактного их размещения в форме и уплотнения.

Принцип прессования положен в основу следующих способов формования:

- осевое и радиальное прессование (при изготовлении трубчатых конструкций); - роликовое прессование; - силовой прокат; - прессование вакуумированием.

Формование прессованием дает возможность получить плотные и прочные бетоны, но требует значительных энергозатрат.

3) Вибрационные способы уплотнения.

- Применяется для смесей подвижных, малоподвижных и умеренно жестких. Основным средством уплотнения смеси является вибрирование для приведения ее в пластично вязкое состояние.

3.1) Объемное виброуплотнение. - Формуют однослойные, многослойные плоские изделия, панели с пустотами и другие конструкции, изготавливаемые в формах.

3.2) Наружное виброуплотнение. - Используется для уплотнения бетонной смеси через вибрирующие стенки форм при изготовлении изделий в вертикальном положении.

3.3) Поверхностное виброуплотнение. - Характеризуется передачей колебаний бетонной смеси непосредственно со стороны открытой поверхности изделия при помощи вибрирующих плит, щитов, вибропротяжных устройств.

3.4) Внутреннее виброуплотнение. - Осуществляется вибронаконечниками или вибрирующими сердечниками, вводимыми в бетонную смесь или заранее установленными в форму.

4) Формование способом вибропрессования.

- Представляет собой одновременное воздействие на бетонную смесь вибрации и давления. Позволяет формовать изделия из жестких бетонных смесей ( Ж=200 с.).

При формовании тонкостенных плитных конструкций используют: - виброштампование; - вибропрокат; - виброуплотнение с пригрузом; - вибровакуумирование; - вибровакуумпрессование.

Для изготовления трубчатых конструкций применяют виброгидропрессование.

5) Формование способом вакуумирования.

- Применяют данный способ для изготовления изделий из подвижных бетонных смесей. Сущность способа заключается в том, что уложенная в форму бетонная смесь предварительно уплотняется на виброплощадке. После чего бетонная смесь подвергается воздействию вакуумных устройств, приложенных к поверхности уплотняемого бетона или введенных внутрь его.

6) Формование способом центрифугирования.

- Применяют при изготовлении трубчатых изделий из подвижных бетонных смесей. При использовании жестких смесей для формования трубчатых изделий диаметром d = 1200 – 2000 мм применяют центробежный прокат, когда бетонная смесь уплотняется не только за счет действия центробежных сил, но и за счет давления от приводного вала.

7) Формование торкретированием.

- Способ, при котором уплотнение достигается путем пневматического или механического нанесения слоев смеси толщиной до 20 мм на формуемую поверхность. При необходимости изготовления тонкостенных конструкций и нанесения гидроизолирующих слоев на поверхность конструкции применяют пневмобетонирование, при котором бетонная смесь под давлением 0,7 МПа подается на формуемую поверхность. В данном случае применяются мелкозернистые бетоны. Жесткие бетонные смеси с крупным заполнителем наносят на формуемые поверхности механическим набрызгом с применением специальной роторной установки. Полученные бетоны обладают повышенной плотностью, прочностью, водонепроницаемостью и морозостойкостью.

14.4. Укладка и распределение бетонной смеси.

Укладка бетонной смеси и равномерное ее распределение внутри форм, по поверхности поддонов является важной технологической задачей, т. к. от этого зависит равномерность прочности по всей площади. Укладка и разравнивание бетонной смеси является трудоемкой операцией, особенно при изготовлении изделий сложной конфигурации из жестких бетонных смесей. Для укладки бетонной смеси используют: - бункера; - бетонораздатчики; - бетоноукладчики; - фактуроукладчики.

Бункера и бетонораздатчики выдают бетонную смесь в форму, как правило, без разравнивания. Бетоноукладчики имеют бункера, установленные на раме, и дополнительные устройства для распределения бетонной смеси в форме.

14.5. Способы укладки бетонной смеси.

Схемы укладки бетонных смесей:

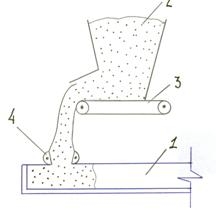

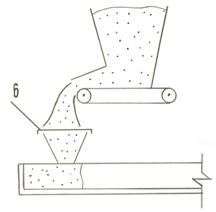

1) C вибронасадком.  Рис. 73. Укладка бетонной смеси с вибронасадком: 1 – форма; 2 – бункер; 3 – ленточный питатель; 4 – вибронасадок

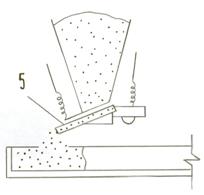

2) С вибролотковым питателем.  Рис. 74. Укладка бетонной смеси с вибролотковым питателем: 5 – вибролотковый питатель

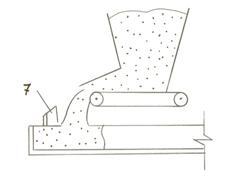

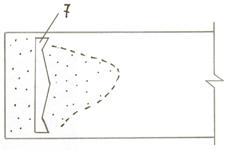

3) С плужковым разранивателем.   Рис. 75. Укладка бетонной смеси с плужковым разравнивателем: 7 – плужковый разравниватель

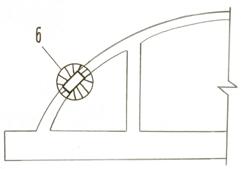

4) С поворотной воронкой.   Рис. 76. Укладка бетонной смеси с поворотной головкой: 6 – поворотная воронка

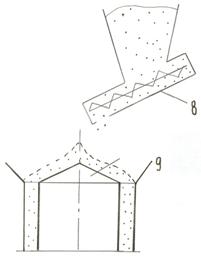

5) С винтовым питателем.  Рис. 77. Укладка бетонной смеси с винтовым питателем: 8 – винтовой питатель; 9 – распределительный конус

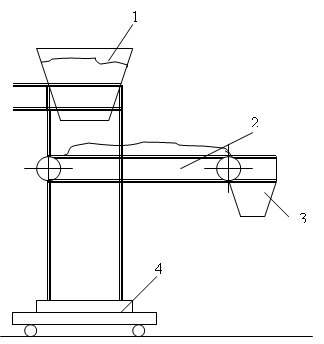

Для укладки бетонной смеси в линейные конструкции используется бетонораздатчик консольного типа СМЖ 71А:  Рис. 78. бетонораздатчик консольного типа СМЖ 71А: 1 – бункер V = 1,8 м3; 2 – питатель ленточный; 3 – течка для выдачи смеси; 4 – поворотная платформа

Радиус выдачи смеси = 4400 мм. Бетоноукладчики оснащают ленточными питателями, вибронасадками, вибропротяжными устройствами, поворотными воронками, плужковыми разравнивателями, вибролотками, которые позволяют равномерно распределить бетонную смесь в форме.

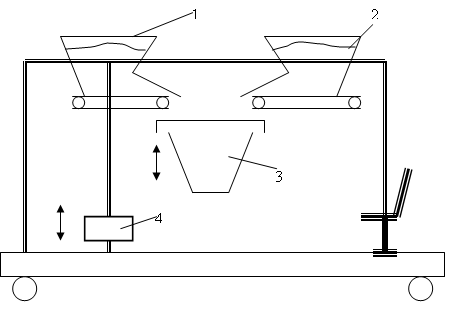

Схема бетоноукладчика:  Рис. 79. Схема бетоноукладчика: 1- малый бункер (для фактурного слоя); 2 – большой бункер; 3 – поворотная воронка; 4 – заглаживающий брус.

Эффективным способом транспортирования и укладки литых и подвижных бетонных смесей в вертикальные формы – кассеты – является система пневмотранспорта, включающая в себя камерный питатель, самоходный бетоноукладчик и бетоновод.

14.6. Параметры устройств для укладки и распределения бетонной смеси.

1) Полезный объем бункеров, при периодическом их заполнении:

, (70) где - пустотность бетонной смеси.

2) При непрерывном заполнении бункера: .

3) При формовании изделий из литых и подвижных бетонных смесей применяют бункеры с наклоном стенок 55о – 65о и сечением выходного отверстия 200х400 мм.

4) При формовании изделий из малоподвижных бетонных смесей применяют бункеры с наклоном стенок = 70о и сечением выходного отверстия 400х500 мм.

5) Транспортная скорость бетоноукладчиков: . Скорость рабочего хода бетоноукладчиков с поворотной воронкой: . Скорость рабочего хода фактуроукладчиков: . Скорость рабочего хода поперечных кареток бетоноукладчиков: . |