|

|

18. Центробежное формование

Уплотнение бетонных смесей центрифугированием эффективно используется при изготовлении напорных и безнапорных труб, опор линий электропередач, колонн и других конструкций кольцевого сечения. Основное оборудование при центробежном способе формования - роликовые, ременные или осевые центрифуги. Формы для центрифугированных изделий могут быть неразъемными и разъемными, собираемыми из двух полуформ. В процессе формования окружные скорости на ободе форм достигают 40 м/с, поэтому необходима высокая точность их изготовления. Процесс формования изделий центрифугированием состоит из трех стадий: загрузки бетонной смеси в форму; распределения смеси по периметру формы; уплотнения смеси с отжатием воды. При изготовлении труб и колонн бетонную смесь загружают в форму при ее вращении; под действием центробежных сил она равномерно распределяется по стенкам формы. Для того чтобы бетонная смесь в верхней части формы не отрывалась от стенок, необходимо соблюдение условия: , (71) где g – ускорение свободного падения, см/с2; m – масса частиц, кг; r – внутренний радиус формы, см; w - угловая скорость, рад/с.

Необходимое число оборотов формы для уплотнения укладки бетонной смеси: , (72)

Число оборотов формы при распределении бетонной смеси на второй стадии формования: , (73) Число оборотов формы для уплотнения бетонной смеси: , (74) где r, r1 - внутренний и наружный радиусы изделия, см; р – центробежное давление на бетонную смесь, МПа. Обычно число оборотов формы в минуту при загрузке смесью принимают в пределах 85 – 150. В процессе уплотнения скорость достигает 400 – 900 об/мин. Давление на бетон, развиваемое в современных центрифугах, составляет от 0,02 до 0,15 МПа. Длительность процесса центрифугирования для получения требуемой плотности бетона зависит от диаметра трубы. В качестве исходной может быть принята продолжительность центрифугирования из расчета 1...1,5 мин на каждые 10 см внутреннего диаметра изделия. Продолжительность распределения смеси в формах не превышает 8 мин, уплотнения - 12 мин. Общий цикл формования, включающий установку форм, загрузку смеси, ее распределение и уплотнение, слив шлама и снятие форм; составляет от 25 до 50 мин. Бетонная смесь при формовании изделий центрифугированием должна быть пластичной (ОК=4…6 см). Содержание крупного заполнителя не должно превышать 0,7м3 на 1 м3 бетона при максимальной крупности зерен до 20 мм. Для повышения водоудерживающей способности и обеспечения пластично-вязкой структуры бетонной смеси содержание цемента должно быть не менее 350 . . . 400 кг/м3. Центробежный прокат. Одним из видов центрифугирования является центробежный прокат, который применяется для производства низконапорных и напорных труб длиной 5 м диаметром 1200 . . . 3000 мм. Центробежная сила служит в основном для распределения бетонной смеси; ее участие в уплотнении стенки трубы незначительно. Стенка трубы формуется прокатом бетонной смеси между вращающимся валом прокатной машины и формой.

Рис. 96. Схема формования трубы центробежным прокатом: 1 – вал прокатной машины; 2 – съемное кольцо; 3 – форма; 4 – ленточный питатель.

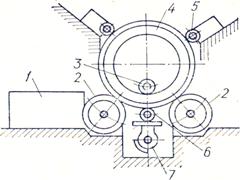

Установленную в прокатную машину форму пронизывает вал, на который она опирается кольцами катания. Вал сообщает вращательное движение форме и бетонная смесь жесткостью 150...300 с, подаваемая ленточным питателем, центробежной силой вовлекается во вращательное движение и распределяется по стенкам формы. При окружной скорости 3…8 м/с центробежные силы создают давление на бетонную смесь от 80 до 200 Па. Смесь уплотняется под давлением 1 ... 5 МПа, создаваемым силой тяжести формы с бетоном на приводной прокатный вал. Формование труб происходит в несколько этапов: центробежное формование с прокатом втулочной части трубы; центробежное формование раструба; уплотнение бетонной смеси в раструбе центробежным прокатом; окончательное уплотнение бетонной смеси центробежным прокатом. Формование заканчивают опрыскиванием вала водой и подачей пескоструйным аппаратом внутрь мелкого песка. Образовавшаяся пленка воды поглощается песком, который вдавливается в стенку трубы, после чего ее поверхность становится матовой и гладкой. Частоту вращения формы для распределения смеси назначают от 30 до 260 об/мин, а при уплотнении - от 70 до 520 об/мин. Для больших диаметров устанавливают меньшие скорости, для меньших - большие. Продолжительность формования трубы в зависимости от диаметра составляет от 10 до 40 мин, что в два раза меньше, чем при виброгидропрессовании. Для центробежного проката используют бетонную смесь с В/Ц=0,3; расход портландцемента марки М400 составляет 375 - 450 кг/м3; марка бетона - М500, прочность при растяжении 5 - 5,5 МПа. В зарубежной практике применяют комбинированный способ центрифугирования одновременно с вибрированием и последующим прессованием внутренней поверхности трубы (Цен-ви-ро). Железобетонный сердечник трубы формуется центрифугированием с вибрацией, создаваемой четырьмя вибраторами, расположенными на равном расстоянии с наружной стороны формы (см. рис. 97). Вибраторы прижимаются к вращающейся форме гидравлическим устройством. Бетон при этом дополнительно уплотняется и приобретает более равномерную структуру, что повышает его водонепроницаемость. Затем при медленном вращении формы осуществляется прессование (укатка) внутренней поверхности трубы тяжелым катком диаметром 200 - 250 мм.

Рис. 97. Установка Цен-ви-ро: 1 – привод ведущих роликов; 2 – пневматические опорные ролики; 3 – прессующий каток; 4 – форма; 5 – прижимные ролики; 6 – ролик вибробалки; 7 – вибробалки. |