12. Формы и формовочная оснастка

12.1. Назначение форм и формовочной оснастки.

12.2. Классификация форм.

12.3. Технологические требования к формам.

12.4. Конструктивные элементы форм.

12.1. Назначение форм и формовочной оснастки.

Назначение форм и формовочной оснастки заключается в придании уплотняемой бетонной смеси требуемых очертаний и геометрических размеров, соответствующих проектным параметрам.

В зависимости от способа производства, вида бетонной смеси, типа изделий форма или оснастка снимается в различные периоды времени:

- непосредственно после формования (бортовая оснастка);

- после приобретения изделием распалубочной прочности или достижении им 70 % проектной прочности (форма).

От качества форм зависят не только геометрические размеры изделий и внешний вид, но и:

- плотность;

- прочность бетона;

- трещиностойкость изделий;

- жесткость изделий;

- конечный выгиб ПН конструкций.

12.2. Классификация форм.

1) В зависимости от организации технологического процесса:

- неподвижные (стендовые) – собираемые на формовочных стендах;

- перемещаемые (передвижные и переносные) – перемещаются краном или на вагонетках.

2) В зависимости от условий работы:

- силовые (напрягаемые) – усилие от натяжения арматуры передается на упоры формы;

- несиловые (ненапрягаемые).

3) В зависимости от числа изделий одновременно изготавливаемых в форме:

- одиночные – индивидуальные – на одно изделие;

- групповые – для нескольких изделий.

4) В зависимости от вида изделий:

- линейные (b £ 2h; L ³ 15h);

- плоскостные (b> 2h);

- стеночные (b £ 2h; L < 15h);

- трубчатые;

где L – длина; b – ширина; h – высота изделия в положении формования.

5) В зависимости от расположения изделий при формовании:

- горизонтальные;

- вертикальные – кассетные.

6) В зависимости от материала, из которого изготовлены формы:

- металлические (стальные, алюминиевые) формы;

- железобетонные формы;

- деревянные формы;

- комбинированные формы;

- стеклопластиковые формы.

Деревянные формы:

Рабочие поверхности имеют полимерное покрытие, остальные поверхности покрывают специальными составами, препятствующими проникновению влаги.

Рабочие поверхности как правило изготавливают из брусьев и досок, для форм повышенного качества из специальной фанеры.

Деревянные формы не обладают стабильностью размеров и достаточной оборачиваемостью, поэтому имеют ограниченное применение.

Стеклопластиковые формы:

Целесообразно применять для изготовления фасадных изделий с рельефом.

Также формы изготавливаются в виде оболочки толщиной 5 – 8 мм с ребрами жесткости, для снижения деформативности.

При изготовлении больших форм, помимо оболочки изготавливается несущая конструкция в виде стального или деревянного поддона – комбинированные формы.

Железобетонные формы:

Наиболее доступны по применяемым материалам и стоимости. Рабочая поверхность может иметь полимерный слой, может быть и без него.

Рекомендуется использовать железобетонные формы для изготовления изделий различного назначения и очертаний.

7) В зависимости от конструкции:

- с поддонами;

- бортовые формы (бортовая оснастка);

- специальные конструкции форм.

8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- неразъемные;

- сборно-разборные;

- шарнирно-открывающими бортами;

- отодвигающимися бортами.

12.3. Технологические требования к формам.

В процессе эксплуатации к формам и формовочной оснастке предъявляют ряд требований, основными из которых являются:

1) соблюдение проектных размеров изделий;

2) получение гладких высококачественных поверхностей;

3) минимум трудовых затрат на съем готового изделия и сборку – разборку форм;

4) соответствие габаритов и массы форм параметрам технологического оборудования;

5) обеспечение минимального влияния на качество изделий деформаций формы при тепловой обработке и напряжении арматуры.

Трудоемкость съема готового изделия зависит от конструктивного решения узлов форм, применения специальных устройств, тщательной очистки формы от остатков бетона предыдущего формования и надлежащей смазки поверхностей формы.

В избежания заклинивания изделий боковыми поверхностями форм необходимо придавать уклон от 1:10 до 1:20 в сторону съема изделия.

Уменьшение площади соприкосновения формы с бетоном при извлечении изделия достигается за счет:

- открывания бортов;

- удаления вкладышей;

- удаления съемных стенок.

12.4. Конструктивные элементы форм.

Наибольшее распространение получили формы с поддонами и бортами. Эти формы предназначены для изготовления: плит, балок, колонн и т. д.

Как правило, такие формы состоят:

1) Поддоны:

- конструируют по балочной схеме из швеллеров № 14 – 18 и листовой стали толщиной 8 –10 мм.

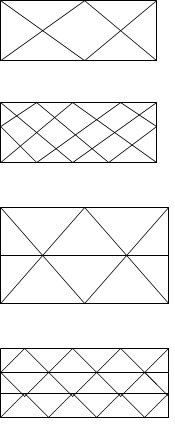

Рис. 60. Раскосная одинарная решетка

Рис. 61. Раскосная двойная решетка

Рис. 62. Раскосная решетка с одной продольной балкой

Рис. 63. Раскосная решетка с двумя продольными балками

Раскосная решетка в поддонах значительно увеличивает жесткость конструкции.

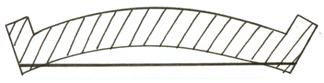

1) Поддоны с выгибом:

- предназначены для изготовления ПН конструкций.

Они обеспечивают восприятие сил натяжения арматуры за счет предварительного выгиба поддона тягами.

Рис. 64. Выгиб поддона тягами

Число и диаметр тяг определяют расчетом.

Выгиб поддона погашается при натяжении арматуры.

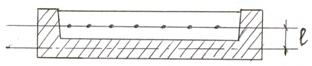

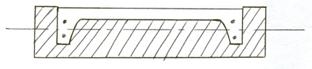

Конструкция поддона формы должна обеспечивать минимальный эксцентриситет между осью напрягаемой арматурой и центральной плоскостью сечения формы; для снижения (уменьшения) момента изгибающего форму:

Рис. 65. Конструкция поддона: ось напрягаемой арматуры и центральная плоскость сечения формы не совпадают

Рис. 66. Конструкция поддона: ось напрягаемой арматуры и центральная плоскость сечения формы совпадают

2) Бортовые элементы:

- выполняют из швеллеров, уголков или составными из листов и уголков.

Борта к поддонам, как правило, крепят пластинчатыми или трубчатыми шарнирами.

Продольные и поперечные борта форм скрепляют между собой замками различной конструкции.

Наиболее простыми являются накидные замки. Могут применяться также натяжные и другие устройства.

Резьбовые замки натяжного типа обеспечивают плотное соединение бортов.

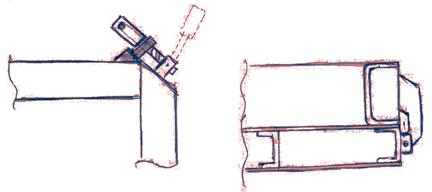

Рис. 67. Резьбовые замки натяжного типа

3) Подъемные петли или скобы для подъема формы при транспортировании:

- приваривают к поддону на расстоянии 1/5 длины формы, от ее концов. Конструкция скоб не должна увеличивать габариты формы.

4) Вкладыши для дверных, оконных проемов:

- могут быть съемными или несъемными, которые приварены к поддону.

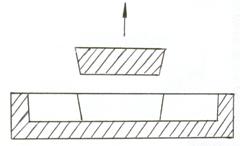

Рис. 68. Съемный вкладыш

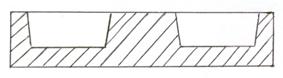

Рис. 69. Несъемный вкладыш