19. Торкретирование бетонной смеси

Торкретированием называют способ формования железобетонных изделий, при котором уплотнение смеси достигается при нанесении ее на поверхность формы силой пневматического или механического воздействия. Характерным для торкретирования является совмещение в одном технологическом процессе перемешивания, транспортирования, укладки и уплотнения бетонной смеси. Торкретбетон обладает высокими прочностью, плотностью и водонепроницаемостью и применяется при изготовлении армоцементных конструкций, для получения водонепроницаемого защитного слоя при изготовлении напорных железобетонных труб и т. п. (см. рис. 98).

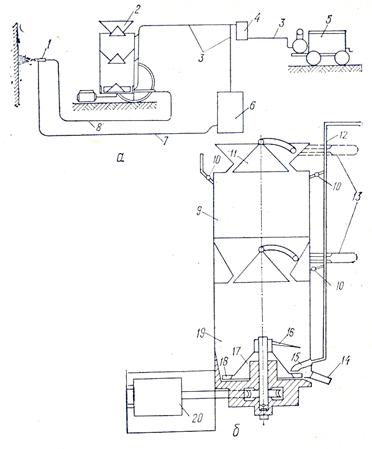

Рис. 98. Торкретирование бетонной смеси:

а – схема установки для торкретирования; б – схема цемент-пушки; 1 – сопло; 2 – цемент-пушка; 3 – шланг для сжатого воздуха; 4 – воздухоочиститель; 5 – компрессор; 6 – бак для воды; 7 – шланг для воды; 8 – материальный шланг; 9 – верхняя камера; 10 – кран; 11 – конусный затвор; 12 – воздухопровод; 13 – рукоять; 14 – штуцер материального шланга; 15 – патрубок; 16 – разрыхлитель; 17 – конусный питатель; 18 – ячейка питателя; 19 – нижняя камера; 20 - пневмодвигатель

Сухую бетонную смесь загружают в цемент-пушку, из которой она сжатым воздухом передается в материальный шланг и поступает в сопло; по другому шлангу под давлением, превышающим давление в материальном шланге, в сопло поступает вода. В наконечнике сухая смесь смачивается водой и со скоростью 90 - 100 м/с выбрасывается на формуемую поверхность, образуя плотный слой толщиной около 20 мм.

При торкретировании продолжительность перемешивания смеси с водой и укладки ее на поверхность крайне невелика, поэтому в уложенном бетоне образование начальной алюминатной кристаллизационной структуры происходит почти мгновенно, что позволяет безопалубочным способом наносить слой бетонной смеси на любые поверхности.

При необходимости укладки бетона слоями толщиной 100 - 200 мм применяют шприц-бетон, отличающийся от торкретбетона использованием крупного заполнителя с размером зерен до 25 мм и меньшим расходом цемента.

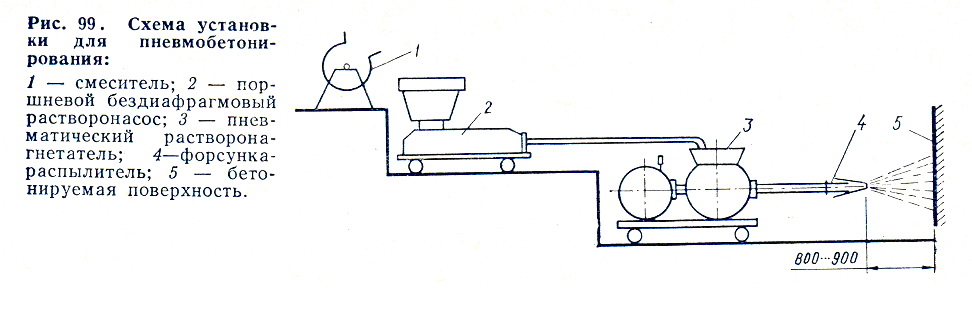

Пневмобетонuрованuе заключается в том, что готовая мелкозернистая бетонная смесь по трубопроводу посредством прямоточного насоса подается в нагнетательную камеру. Транспортирование смеси и нанесение ее на поверхность формы происходят под воздействием сжатого воздуха при давлении 0,7 МПа (см. рис. 99). При оптимальной концентрации растворовоздушной смеси (m=11–16) и скорости 30-50 м/с смесь в трубопроводе находится во взвешенном состоянии.

В процессе пневмобетонирования вытесняется значительная часть воды из смеси (15-23%), которая интенсивно уплотняется кинетической энергией растворовоздушной струи. При применении оптимальных технологических режимов свеженанесенная смесь обладает минимальным воздухововлечением и характеризуется высокой плотностью. Прочность песчаного пневмобетона состава 1:1 и 1:2 может достигать 30-40 МПа. По морозостойкости, водонепроницаемости и сцеплению с арматурой пневмобетон имеет лучшие показатели, чем вибрированный тяжелый бетон.

Качество пневмобетона зависит от расстояния между наконечником, через который выдается смесь, и обрабатываемой поверхностью; это расстояние рекомендуется принимать равным 80-90 см. При недостаточном удалении наконечника снижается эффект частичного обезвоживания смеси.

При формовании изделий механическим набрызгом применяют бетонную смесь жесткостью 30-60 с, которая метательной машиной наносится на формуемую поверхность. Бетонной смеси при этом сообщается определенный запас кинетической энергии, которая затрачивается на укладку и уплотнение смеси, создавая условия получения плотного, водонепроницаемого бетона прочностью до 45 МПа.

Метательное устройство выполнено в виде двух вращающихся навстречу друг другу барабанов с эластичным покрытием (надувных пневмокамер), контактирующих между собой. Метательная роторная головка сообщает растворной части бетона скорость 30-60 м/с, а зернам крупного заполнителя – 20-30 м/с. Поэтому раствор укладывается с некоторым опережением, образуя постель, в которую втапливаются зерна крупного заполнителя, что создает условия для равномерного распределения заполнителя по всему объему.

Производительность установок механического набрызга 30-100 м3/ч. Этот способ формования используют для нанесения защитного слоя бетона при изготовлении напорных железобетонных труб, шпал и других конструкций.